승온 후 700˚C까지의 냉각

가마의 냉각은 도자 표면에 시유된 유약에 다양한 영향을 미친다. 예를 들어 의도적으로 천천히 냉각하면 원료 분자의 정렬 변경이 일어난다. 이것은 시간적 유예를 주게 되므로 결정화가 촉진되기 도 한다. 만약 결정에 의한 매트 유약을 원활하게 만들고자 한다면 소지에 따라서 1,240~1,270˚C를 최고 온도로 1시간 유지하고, 1,100˚C에서 다시 한 번 유지한 다음 700˚C 정도까지 의도적으로 천천히 냉각하면 아름다운 결정을 보게 될 것이다. 투명유 같은 경 우, 급랭하면 광택이 선명하고 깨끗하게 마무리된다. 이것은 실투 의 원인이 되는 결정 물질이 유약 중에 생성되는 것을 억제하여 유 약을 비정질 상태에 머물게 하기 때문이다. 다만 여러 소지와 유약 은 700˚C 부근을 경계로 유연성을 잃고 딱딱해지기 때문에 급격한 수축으로 인한 스트레스로 냉각되는 것을 막기 위해 이 온도대 이하에서는 급랭急冷하는 것을 피하는 것이 바람직하다.

냉각 시 573˚C와 220˚C에서의 각별한 주의

일부 남은 석영과 크리스토발라이트의 냉각 시 ‘반환 전이’는 온도 상승 과정에서의 전이보다 위험이 커지기 때문에 이 기간을 천천 히 통과시키기 위해 냉각 속도를 제한할 필요가 있다. 규석이나 카올린, 점토와 같이 이산화규소 함량이 높은 규산질 원료들은 크리 스토발라이트나 석영의 형태로 되어 있으며, 자유롭게 ‘α에서 β로의 전이’ 및 ‘β에서 α로의 복귀 전이’를 보인다. 이 때 소지 내부에서는 팽창(혹은 수축)한 부분과 그렇지 않은 부분 사이에 왜곡이 발생하여 소지가 파열하게 된다.

온도가 220℃ 정도 도달하면 α크리스토발라이트는 β크리스토발 라이트가 되고, 570℃ 정도가 되면 α석영은 β석영이 되어 급격히 결정 구조가 바뀐다. 이것은 석영이나 크리스토발라이트 입자 주 위가 ‘밀린 상태(압박)’가 되는 것을 의미한다. 도자기는 압박에 잘 견디기 때문에 당장 문제가 발생하지 않는다. 그런데 반대로 냉각 과정에서는 소지가 조금씩 수축하는 가운데 온도가 570℃까지 떨 어지면 β석영은 급격히 α석영으로 돌아간다. 온도가 220℃ 정도가 되면 β크리스토발라이트가 α크리스토발라이트로 돌아가서 똑같 이 보여준다. 이 때 주위의 소지는 석영 입자나 크리스토발라이트 입자의 방향으로 당기게 되는데, 도자기는 잡아당기는 힘이 훨씬 약하기 때문에 균열을 일으키는 원인이 된다.

도판陶板에서 표면과 내부의 온도 차이에 의한 왜곡

도자기는 금속에 비해 열전도성이 부족하다. 즉 열 전달이 느린 것이 특징이며, 소성 중인 도자기에는 표면 온도 불균일이 존재한다. 이는 팽창이나 수축에 영향을 주어 도자기의 왜곡이나 균열을 일으킨다. 도자기 내부에 생기는 왜곡은 승온과 냉각 과정이 서로 다 르게 나타나는데 도판陶板을 예로 들어보자.

가마 내 온도가 상승할 때 표면부터 먼저 뜨거워지기 때문에 표면이 더 큰 팽창을 나타내며, 같은 온도에 도달하지 않은 내부의 팽창은 작은 상태로 되어 있다. 따라서 표면 팽창에 보조를 맞춰주지 않는 내부에 의해 그 자유로운 움 직임이 억제되고 있는 상황에서 압축된 힘을 받게 된다. 반대로 내부는 팽창해 가는 표면에 의해 연장된 상태에 있다. 한편, 냉각 과정에서는 반대로 표면이 내부에 앞서 식으면서 수축하는데 수축이 지연되는 내부에 의해 늘어난 상태가 되고, 반대로 내부는 표면 수축의 움직임에 연동하도록 되어 있어서 양쪽에서 밀려드는 힘을 받는다.

-------------이하 생략

<본 사이트에는 일부 내용이 생략되었습니다. 자세한 내용은 월간도예 2024년 8월호를 참조 바랍니다. 정기구독하시면 과월호 PDF를 다운로드하실 수 있습니다.>

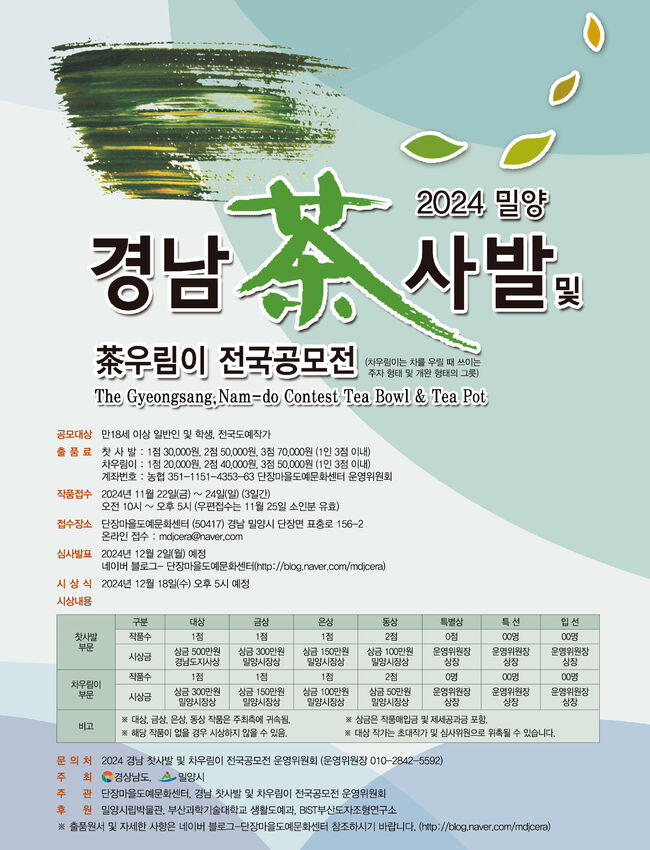

경남찻사발 및 차우림이 전국공모전_2024.11.22.~11.24.

2024-밀양 경남 茶사발 및 茶우림이 전국공모전 공모 요강 The Gyeongsang Nam-do Contest Tea Bowl & Tea Pot * 차우림이는-차를 우릴 때 쓰이는 주자 형태 및 개완 형태의 그릇 공모대상: 만18세 이상 일반인 및 학생, 전국도예작가 출 품 료: * 찻사발-1점 출품시 30,000원, 2점 출품시 50,000원, 3점 출품시 70,000원 (1인 3점 이내) * 차우림이-1점당 20,000원, 2점 출...

경남찻사발 및 차우림이 전국공모전_2024.11.22.~11.24.

2024-밀양 경남 茶사발 및 茶우림이 전국공모전 공모 요강 The Gyeongsang Nam-do Contest Tea Bowl & Tea Pot * 차우림이는-차를 우릴 때 쓰이는 주자 형태 및 개완 형태의 그릇 공모대상: 만18세 이상 일반인 및 학생, 전국도예작가 출 품 료: * 찻사발-1점 출품시 30,000원, 2점 출품시 50,000원, 3점 출품시 70,000원 (1인 3점 이내) * 차우림이-1점당 20,000원, 2점 출...

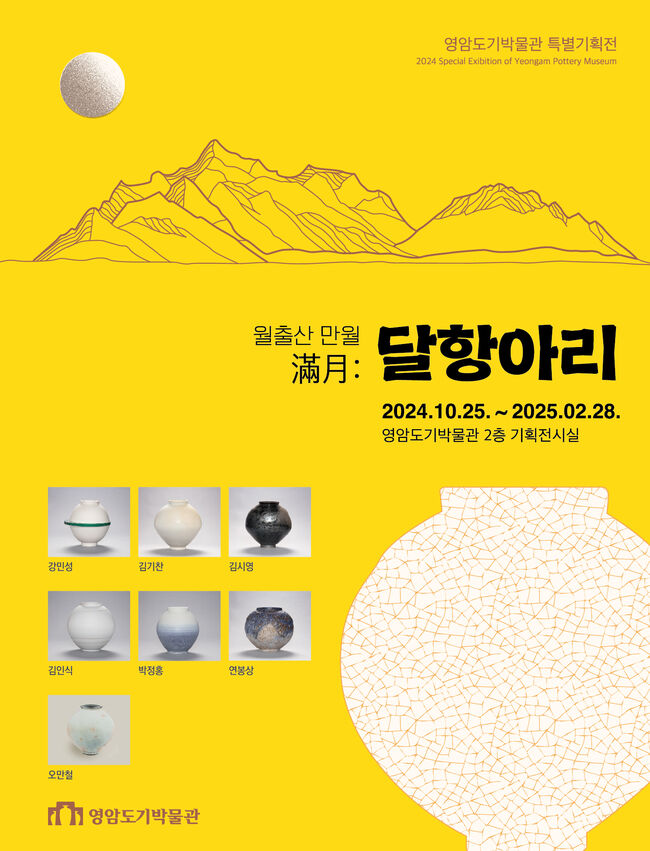

《월출산 만월滿月: 달항아리》_2024.10.25.~2025.2.28.

《월출산 만월滿月: 달항아리》_2024.10.25.~2025.2.28.

[특집 I] 도자비엔날레, 협력과 변화를 잇는 예술의 미래를 그리다_ 임미선 예술감독 인터뷰

[특집 I] 도자비엔날레, 협력과 변화를 잇는 예술의 미래를 그리다_ 임미선 예술감독 인터뷰

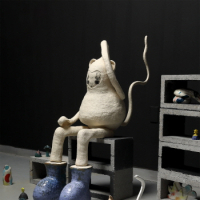

도자 정물로 그리는 풍경_ 조연예

도자 정물로 그리는 풍경_ 조연예

[소소담화34] 공예가의 드로잉Drawing

[소소담화34] 공예가의 드로잉Drawing

목록

목록